为什么一压就成型了?粉末冶金成型原理解析

2025-05-21(182)次浏览

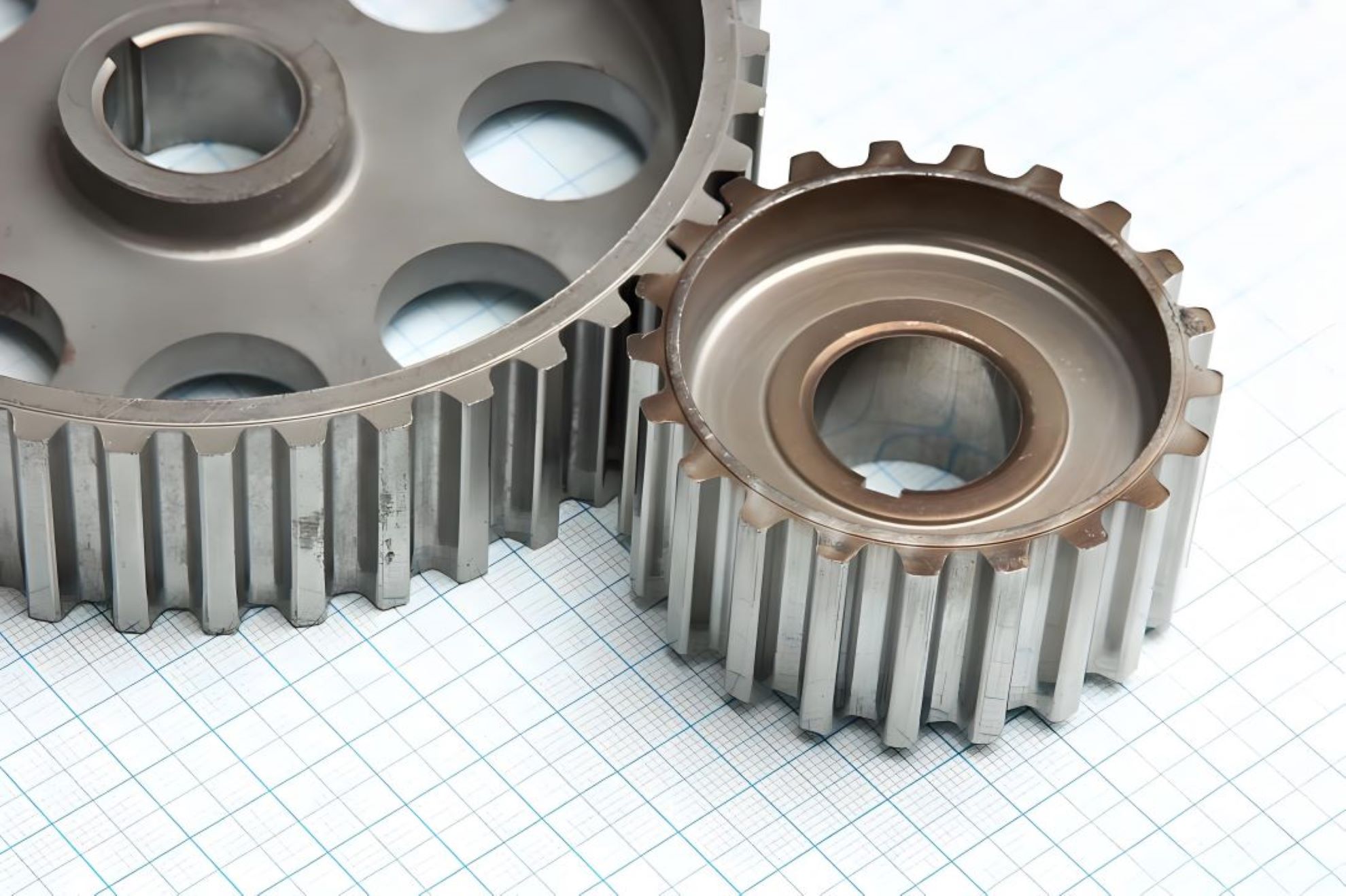

从汽车发动机的关键部件到医疗器械的精密零件,粉末冶金制品广泛应用于各个领域。而这一切的起点,都源于粉末冶金成型原理。这项看似复杂的技术,究竟如何将金属粉末转化为形状各异、性能优异的产品?它一压就成型了吗?本文正朗小编为大家深入剖析其一压成型的核心原理,旨在帮助大家解答这个疑惑。

一、粉末冶金成型的基本概念与核心原理

粉末冶金成型原理:将金属粉末或金属与非金属粉末的混合物通过特定的工艺和设备,使其在模具或预定形状的空间内被压实、烧结,从而形成具有一定形状、尺寸和性能的零件或材料。该原理是基于粉末颗粒的特性,利用颗粒间的相互作用,在压力、温度等外部条件的作用下,使松散的粉末逐渐致密化,最终形成具有所需性能的实体。

这一过程可以分为三个主要阶段:粉末制备、成型和后处理。在粉末制备阶段,通过机械破碎、雾化、还原等方法,将金属原料加工成具有特定粒度、形状和化学成分的粉末;成型阶段则是将粉末填充到模具中,施加压力使其初步成型;后处理阶段包括烧结、热处理等工序,进一步提高制品的密度和性能。

其中,成型过程的核心原理是粉末的致密化。松散的粉末在压力作用下,颗粒间的空隙逐渐减小,接触面积增大,通过颗粒的相对移动、变形和扩散,实现粉末的致密化。这一过程类似于搭积木,粉末颗粒就像一个个小积木,通过外力的作用,逐渐堆积成我们想要的形状,并在后续处理中变得更加牢固。

二、常见的成型工艺

1. 模压成型:模压成型是最常用的粉末冶金成型方法之一,将金属粉末放入由上模、下模和模腔组成的模具型腔中,通过施加压力使粉末压实成型。

2. 等静压成型:等静压成型利用液体介质均匀传递压力的特性,把粉末装入弹性模具后置于高压容器内,使粉末在各个方向上受到相同压力,实现均匀压实,适用于形状复杂、尺寸较大或对密度均匀性要求高的制品。

3. 注射成型:金属注射成型(MIM)先将金属粉末与适量黏合剂混合制成流动性良好的喂料,再注入模具型腔,冷却固化后脱模得到成型坯体,常用于制造形状复杂、精度高的零部件。

三、粉末冶金成型的关键影响因素

1. 粉末特性:粉末的粒度、形状、化学成分和纯度等特性,直接影响成型过程和制品性能。细粉末利于提高制品密度强度但流动性差;球形粉末流动性优于不规则粉末;杂质会降低制品性能。

2. 成型压力:压力是粉末冶金成型的关键参数。合适的压力能充分压实粉末,提升制品密度和强度;压力不当会导致制品出现缺陷,且不同成型工艺对压力要求各异。

3. 模具设计:模具结构影响制品形状和尺寸精度,合理设计可保证粉末均匀填充,避免气孔、裂纹等缺陷。模具材料需具备足够强度、硬度和耐磨性,表面光滑以减少与粉末间的摩擦力 。

四、粉末冶金成型零件的应用

粉末冶金成型技术凭借其独特的优势,在众多领域得到了广泛应用。在机械制造领域,用于生产齿轮、轴承、凸轮等零部件,能够提高零部件的耐磨性和疲劳强度;在电子信息领域,用于制造电子封装材料、磁性材料等,满足电子产品小型化、高性能的需求。

在智能家居领域,粉末冶金成型技术优势显著。面对设备小型化、精密化趋势,其工艺契合零部件高精度、高强度与功能性需求。如注射成型的智能门锁齿轮,结构复杂且耐磨;模压成型的智能窗帘电机轴类零件,实现轻量化与高强度兼顾,提升能效。此外,这项工艺制备的金属基复合材料传感器外壳,兼具电磁屏蔽与散热性能,保障设备稳定运行。

综上所述,在粉末冶金成型过程中,“一压就成型” 并非简单的物理变化,而是粉末在压力作用下,多种物理和物理化学现象共同作用的结果。那么如果大家还想了解更多不同压力条件对成型效果的影响,或是其他与粉末冶金成型相关的问题,欢迎咨询正朗精密。

最新资讯

-

粉末冶金零件的烧结质量,受哪些因素影响?

烧结是粉末冶金零件加工的核心环节,直接决定零件品质。...

-

高转速行星齿轮减速箱与谐波减速器,差异在哪?

在自动化设备、精密传动场景中,高转速行星齿轮减速箱与谐波...

-

粉末冶金离合器齿轮能承受高频启停的冲击吗?

在汽车传动、工业设备等高频启停的应用场景中,离合器齿轮需...

-

防锈要求高选粉末冶金斜齿轮还是钢制斜齿轮?

在潮湿多尘或有轻微腐蚀的工况中,齿轮的防锈性能直接影响设...

180 2902 0818

服务热线:180 2902 0818

联系电话:180 2902 9909

公司传真:180 2902 0818

公司邮箱:zhenglang168@139.com

公司地址:广东省东莞市寮步镇下岭贝工业区创新一路9号

180 2902 0818

180 2902 0818