为什么都说粉末冶金齿轮技术能大幅降低齿轮生产成本?

2025-05-13(317)次浏览

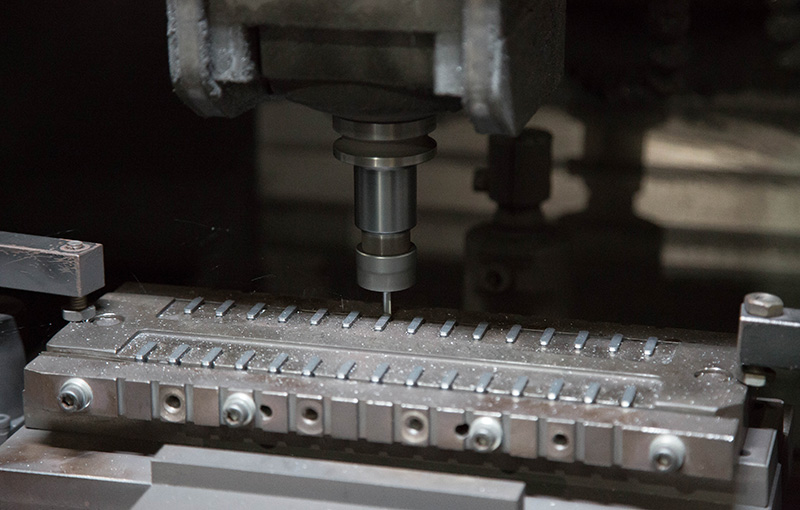

粉末冶金齿轮技术以其独特的工艺特性,正在重塑齿轮制造行业的成本结构。传统齿轮加工需经历多道复杂工序,而有一项技术通过粉末压制与烧结,实现了近净成形,大幅简化了生产流程,这就是粉末冶金技术。它不仅显著减少了材料浪费,更通过模具的重复使用,降低了单件产品的模具分摊成本。那么你知道为什么都说粉末冶金齿轮技术能大幅降低齿轮生产成本吗?正朗小编为你解答:

粉末冶金齿轮技术能够大幅降低齿轮生产成本,主要原因如下:

一、材料高效利用与加工简化

从材料利用的角度来看,粉末冶金工艺实现了近净成形,这意味着在粉末冶金齿轮的生产过程中,材料浪费被降到了最低。传统齿轮加工方法需要经过多道工序,如锻造、粗车、滚齿等,这些工序中会产生大量的切削废料,导致材料利用率相对较低。而粉末冶金技术则通过精确控制金属粉末的配比和压制过程,直接成型出接近最终形状的齿轮毛坯,几乎无需后续切削加工,从而显著提高了材料利用率,降低了材料成本。

二、生产效率与集成化优势

粉末冶金工艺在加工流程上进行了大幅简化。传统齿轮加工需要经历多个复杂的机械加工步骤,而粉末冶金技术则通过压制和烧结等核心工序,直接实现了齿轮的成型和初步强化。这种工艺流程的简化不仅减少了加工工时和加工费用,还提高了生产效率,使得粉末冶金齿轮在批量生产中展现出强大的竞争力。

三、材料与能源的双重优化

此外,在能源消耗方面也表现出显著优势。传统铸造或锻造工艺需要高温熔炼和浇注等高能耗环节,而粉末冶金齿轮工艺则省去了这些步骤,通过较低温度的烧结过程即可实现齿轮的成型和性能提升。这种能源消耗的降低不仅有助于减少生产成本,还符合当前绿色制造和可持续发展的趋势。

四、模具经济性与长期收益

粉末冶金技术的规模化生产优势也是其降低生产成本的重要因素。粉末冶金生产线易于实现自动化和连续作业,能够大规模、高效率地生产粉末冶金齿轮产品。同时,粉末冶金模具的长寿命和一致性保证了齿轮产品的重复性和稳定性,降低了模具成本和更换频率,进一步压缩了生产成本。

综上所述,粉末冶金齿轮技术以其材料高效利用、工序精简、批量生产优势,全方位降低了齿轮生产成本。相信未来随着技术不断革新,其在更多领域的应用有望进一步拓展,为工业制造带来更显著的经济效益与发展机遇。

最新资讯

-

粉末冶金零件的烧结质量,受哪些因素影响?

烧结是粉末冶金零件加工的核心环节,直接决定零件品质。...

-

高转速行星齿轮减速箱与谐波减速器,差异在哪?

在自动化设备、精密传动场景中,高转速行星齿轮减速箱与谐波...

-

粉末冶金离合器齿轮能承受高频启停的冲击吗?

在汽车传动、工业设备等高频启停的应用场景中,离合器齿轮需...

-

防锈要求高选粉末冶金斜齿轮还是钢制斜齿轮?

在潮湿多尘或有轻微腐蚀的工况中,齿轮的防锈性能直接影响设...

180 2902 0818

服务热线:180 2902 0818

联系电话:180 2902 9909

公司传真:180 2902 0818

公司邮箱:zhenglang168@139.com

公司地址:广东省东莞市寮步镇下岭贝工业区创新一路9号

180 2902 0818

180 2902 0818